3D列印取代傳統製造業?目前僅止於研發輔助階段、但效率非常強大!如非常困難的風洞測試

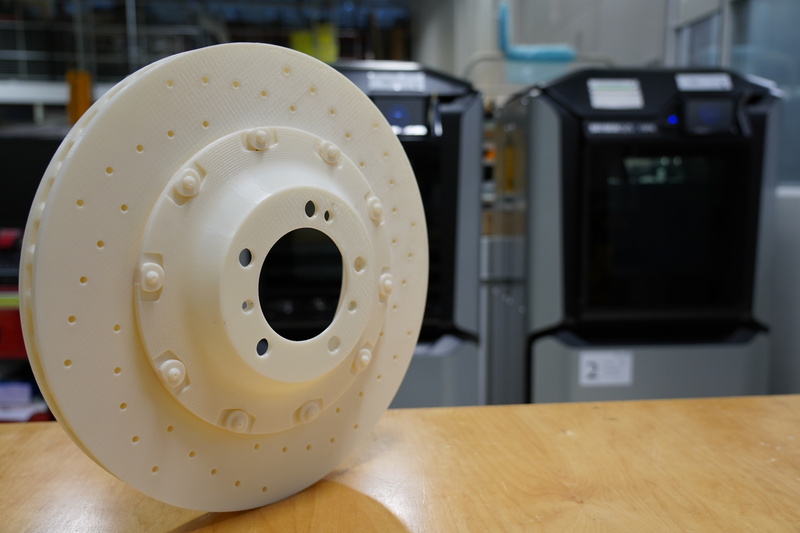

首先來看一則消息,Bentley賓利汽車公司之前投資300萬英鎊約1.1億的金額於3D列印相關設備,相關技術用途非常廣泛,2021年生產超過15,000個零組件。但在此必須說明,這些3D列印產品多半都不是真正的汽車零件,如圖中的煞車碟盤,您覺得可以直接當制動系統使用嗎?當然不行!目前3D列印技術應用在汽車產業仍是輔助研發目的。

▲此碟盤造型為「浮動式」設計,但就只是3D列印模型,僅止於造型開發與風洞測試,或是客制化零件打樣檢視安裝於實車的成效,還不能當作汽車零件使用。

即便在COVID-19大流行期間,3D列印技術迅速向醫療單位提供大量的面罩,但是相關技術目前只能生產一些低強度要求的汽車零件,如果要用於制動系統這種對物理性能要求非常高的產品,目前僅能生產煞車卡鉗的外殼,還不能用於打造煞車碟盤甚至鋁圈,材質強度仍達不到要求,但是未來則是大有可為,不過相關設備還在進化當中,因此Bentley的相關投資,充其量仍不是一筆可觀的金額,但投資效益則是頗具成效。

事實上多數的3D列印零件,最主要的功能與目的是輔助新車型的研發,比如說外觀與內裝的設計,昔日必須仰賴木工或油土模型,需要花費許多時間,但是有了3D列印科技,搭配電腦快速又精確的修正,可以大幅縮短新車型開發時間。

再來就是非常重要的風洞測試。昔日必須仰賴實車或模型測試,同樣曠日廢時,而且修改並不容易,所以車廠之前並不會那麼在意新車的風阻、下壓力表現,因為過於著墨在這些地方,絕對會拖延到新車上市時間。

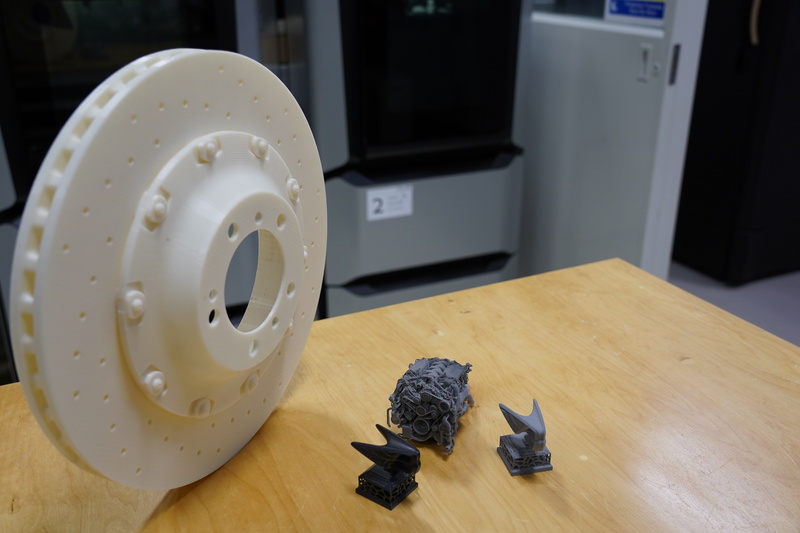

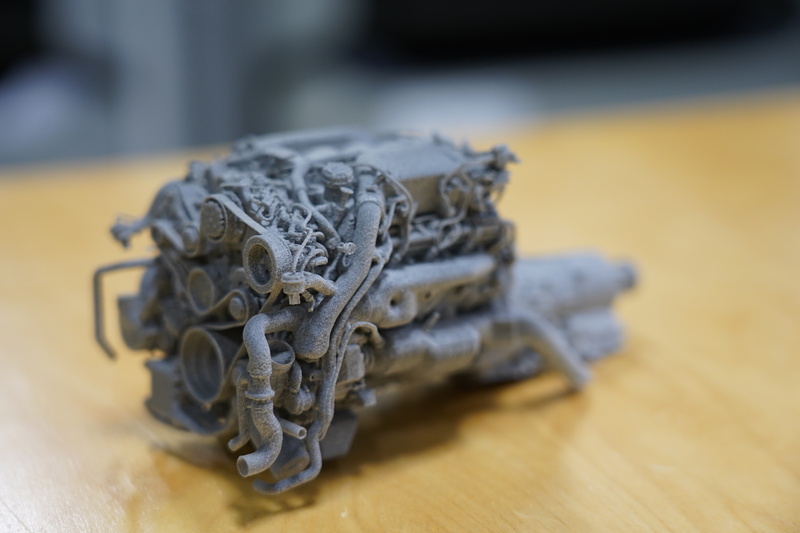

但是應用3D列印技術後,可以精確打造出按照實車比例縮小的模型,應用在自家的小型風洞內進行測試,如此一來就不需要向航太單位借用大型風洞,租金昂貴、測試時間受限、浪費車輛與人員移動時間與成本。

▲從圖中不難看出3D列印於風洞測試與內裝設計之應用成效卓越

為了達到最精確目的,因此等比縮小模型車上的細部設計,都必須比照實車樣式,引擎、變速箱、排氣管、懸吊結構…等都不能少也不能歪,之前雖然也能這樣做,但必須仰賴大量的人工作業,應用3D列印顯然省事多了。為何今日的新車風阻係數表現一台比一台更強?相信讀者不難體會。

不過Bentley進一步講到幾個重點:

*昔日研發一輛新車的過程中,許多相關零組件都必須外包給其它廠商製作,來來回回要花很多時間與人力,有了3D列印可以解決非常多的麻煩事情。

*Bentley不只研發市售車,此外還有賽車,為了爭取時效性,此時3D列印技術幫了大忙!畢竟賽車的生產數量乃是個位數,不可能用量產開模方式打造相關零件,此時3D列印將發揮強大的彈性與效率,讓賽車研發提前完成、早日投入戰場測試,有助於爭取更好的比賽成績,如派克峰挑戰賽就是一個最佳案例。

*各車型都接受大幅度客制化的Bentley,經常需要和客戶溝通,打造VIP專屬設計,此時3D列印成為最佳的溝通橋樑,昔日就只能透過電腦螢幕呈現「理想中的成效」,但3D列印可以呈現出真實的產品樣貌。

相關新聞推薦

RELATED ARTICLES品牌相關文章

RELATED ARTICLES-

搭《Audi》順風車!《Bentley》首款純電休旅車預計2025年問世

-

《Bentley Bentayga S》亮黑套件與動態駕駛系統上身 建議售價1,330萬元起

-

向勞斯萊斯看齊?《Bentley》曝:2030年前所有車款純電動!

-

Bentley末代W12引擎敞篷車推出

-

旗艦LSUV霸氣再升級 Prior-Design操刀《Bentley Bentayga》PDXR寬體套件登場

-

[國王影音] 新世代《Bentley Flying Spur》 偽裝車現身紐柏林賽道測試中

-

在福斯集團庇蔭下《Bentley》首款電動車2025年問世 為第一個轉型電動車的豪華汽車品牌

-

《Bentley》預告將發表全球唯一的訂製限量車款 確定搭載W12引擎、導入最新家族設計語彙