《Ford Kuga、Focus》隔音品質的奧秘!福特六和數位工廠如何降低《生產線公差》

▲Kuga車體後方機具為大型檢測儀器,可以檢測整輛車的尺碼,而且精度極高;右方為攜帶型檢測儀器,同樣可以測量全車尺寸,可提升檢測機動性。

就隔音水準而言,近十年來Ford之產品向來不差,主因在於原廠對於車體結構、鈑件密接、車門氣密、隔音材質、引擎噪音…等設計有較高的標準,即便是偏入門的車款亦使用雙層膠條,大幅提昇乘坐舒適性,然而國產車又如何維持與原廠一致的表現呢?近期福特六和所推出的國產車,不論是Kuga或Focus,甚至連Fiesta的坐艙寧靜度都有高水準演出,不讓Nissan專美於前。

大約是從2013年國產Kuga問世開始,福特六和所生產的車輛有了轉機,那就是對於隔音與異音的改善,因為福特六和於2013年導入「車輛噪音實驗室」,針對新車與做完耐久測試的車輛進行全車噪音檢測,可以快速尋找出車輛噪音部位甚至縫隙,包含風切聲發生位置也能感應,如此不難想像此實驗室對於坐艙寧靜度提升有多大的幫助。

目前台灣擁有專業噪音實驗室的車廠大概只有二家,除了福特六和之外,另一處位於裕隆汽車集團,近年來Nissan、Mitsubishi國產車寧靜度的提升,與此設備當然有密切的關係,絕對不是拼命增加隔音材質就能了事。畢竟新科技強調的是「點穴戰爭」標靶治療,至於亂槍打鳥…已是過時的戰術,只會徒增成本與重量,卻達不到預期的功效。

然而靠噪音實驗室就能徹底解決車輛異音並大幅提昇寧靜度?並非如此!過於依賴噪音實驗室無疑是「被動」姿態,如此一來可能要等到新車上市一年後,才能將坐艙寧靜度修正至良好狀態,顯然不符合最佳狀態,也就是國產新車品質一次到位,而非階段性逐步修正。

福特六和工廠報導一 《Ford Kuga》何以力抗《Honda CR-V》《Toyota RAV4》?《一年》完成國產化上市很關鍵! 福特六和工廠報導二 《Ford Kuga》12月份掛牌數將破二千!《福特六和 數位工廠》兼顧效能與品質

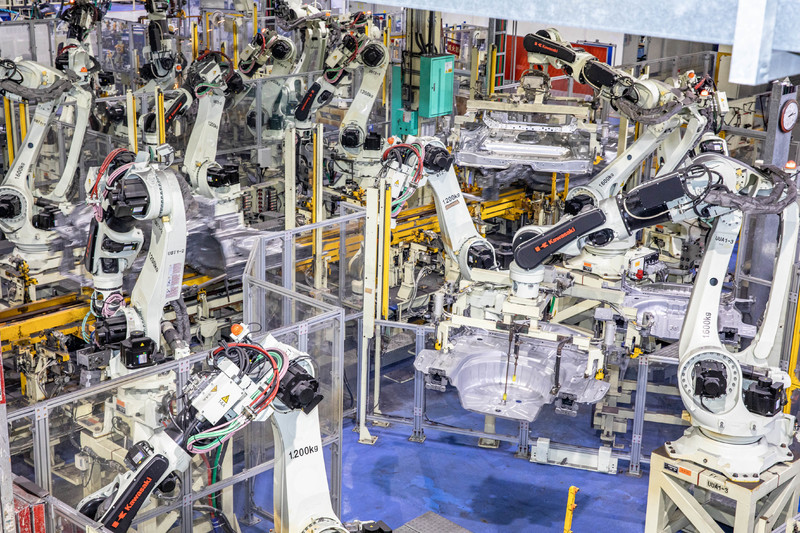

▲如何縮短車體製造時間,亦是確保品質的重要關鍵,高度自動化是最可靠的方式。

▲為了達到最佳品質,福特六和車體生產線自動化程度達90%。

▲為了降低公差,所有車廠都準備了先進的測量儀器,但最終問題不在於公差數值的高低,而是如何用最有效率的方式優化生產線,達到最佳品質。

車體品質與製造時間成反比! 自動化是關鍵

如何達成「一次到位」的火喉?方法當然不只一種,細節更是千萬種!不過在此並非要吹捧福特六和的生產線技術,因此先來說說國產車的典範~Toyota國瑞汽車的生產線技術。要將新車的異音與噪音問題降至最低,除了原始設計、零件品質很重要之外,車體打造與整車組裝過程不只是關鍵,更具備高難度,首先鈑件成形必須符合高精度規範,此點多數國產車廠都做得到,因為鈑件成形都是仰賴自動化機具,台灣也是知名的沖壓模具製造王國,世界頂級超輕量化鍛造鋁圈都做得出來,層次較低的車用金屬鈑件沖壓技術當然沒有障礙。

然而車體生產過程還是有許多的眉眉角角,如Toyota國瑞汽車會在鈑件沖壓前數小時,才將鋼捲(鍍鋅鋼板)吊至作業區展開,並且在一個工作天的時間將成形鈑件組裝焊接成完整的車體,並立即進入防鏽處理,步調相當緊湊,如果生產線沒有高度自動化,難以達成此一任務。因為鋼捲在展開後,大面積接觸空氣一定會有氧化問題,再加上金屬內應力,成形的鈑件依然會隨著時間出現輕微變形,更糟的問題當然就是生鏽。

別以為車體打造完畢後,還會經過「整車浸泡」防鏽處理,所以鈑件生產過程輕微生鏽沒有關係…那就大錯特錯!首先,鋼板生鏽會有膨脹與變形現象,會影響車體焊接精度甚至強度。再者,車體焊接成形後,如果真的出現生鏽問題,生產線上並沒有「除鏽」這一道手續,因為要耗費大量人工,成本高且曠日廢時,不符合生產效益,更何況鍍鋅鋼板的生鏽問題不一定能從表面看出來。如果車體成形後真的有鈑件氧化問題,那麼接下來呢?當然還是照進度,直接送去做浸泡防鏽與高溫烤漆處理,此種品管,新車落地多年後會不會生鏽?讀者可以自行判斷。

如何將鈑件變形與氧化的干擾降到最低?答案就是縮短鐵捲展開、沖壓、焊接、防鏽的時間,車體製造過程「越快越好」方能確保品質,沒錯,國瑞汽車就是充分把握此原則。

此道理有很難嗎?其它車廠不知道嗎?不過知道與做得到當然是二回事,然而從福特六和車體生產線自動化程度升級至90%的企圖來看,不難想像福特六和在打什麼如意算盤,不只是增進產能這麼簡單,對於品質也有關鍵性影響。

至於福特六和到底有沒有做到「車體品管」這件事?很簡單,目前Kuga、Focus 4D、Focus 5D、Focus Active等國產車,都是由同一條自動化+數位化的車體生產線所製造,過3年或5年後再來檢視這些首年生產的車款有沒有鈑件生鏽、組裝鬆散、車體雜音等問題,就知道福特六和的品質能不能信賴。

▲此為Toyota國瑞汽車製造廠的車體生產線,充滿「日式職人」氣息,但投資金額容易讓人窒息!

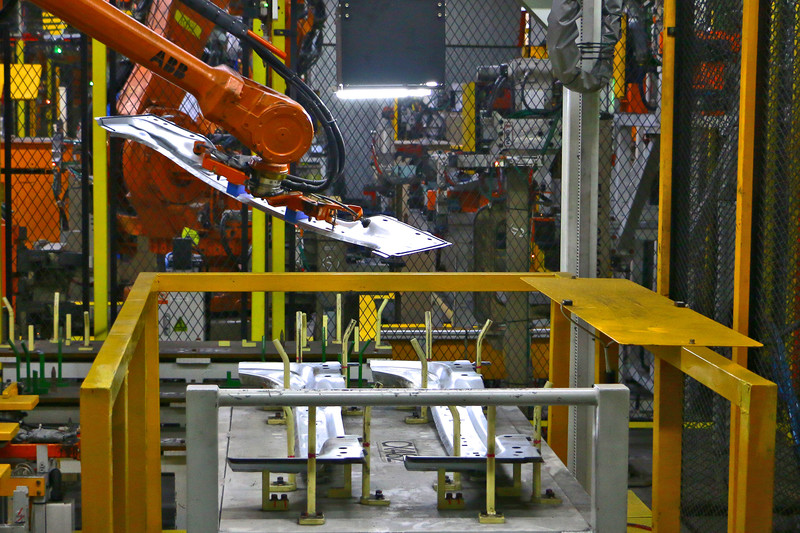

▲福特六和的自動化機具多數源為自家「六和機械」所研發,但Ford原廠自有一套技術修正公差。

▲中央的強力燈光就是電子眼,用來檢測機械手臂自動打膠流程有無瑕疵。

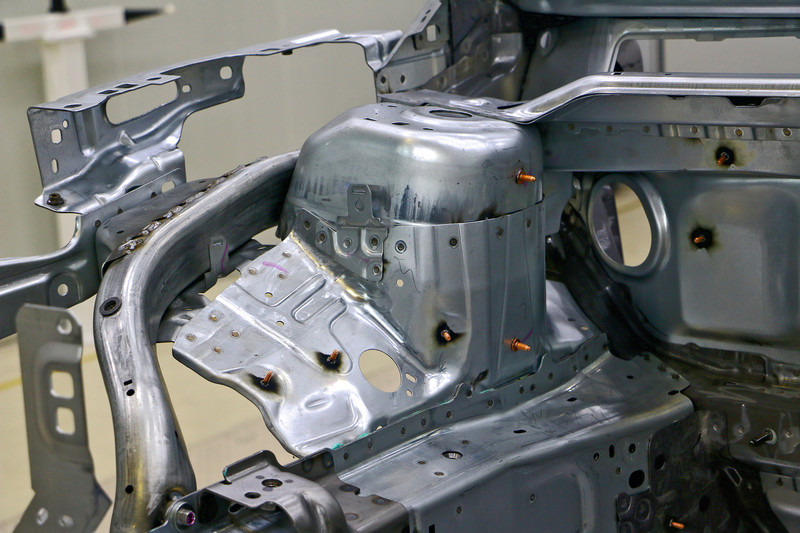

▲鈑件上有許多植釘與開孔,為了降低組裝公差,福特六和採用車體成形、線上儀器檢測、公差補償設定等流程,強化整車組裝品質。

豐田職人精神 vs 福特科學態度

然而「快」並非車體品質唯一關鍵,還要考驗「精細」的能耐。如果只是談論焊接強度,凡是進入自動化程序的車體生產線,已能杜絕焊點減少、歪斜、強度不足等問題,車廠「偷」這東西不會減少多少成本毫無意義,偷鋼料品質可能還有點搞頭,但後續品質絕對令人擔憂。至於人工作業品管部分,可以透過輔助設備、數位操作訓練、儀器檢測來提升品質,也不用太擔心。

那麼一流的自動化車體生產線到底還強在哪?最終還是回歸傳統製造業最基本的「公差」問題!車體製造過程公差大,不只是鈑件大小縫隙這麼單純,還會影像到零件安裝後的誤差,當然也關係到日後的耐用度、雜音、駕馭感受等問題。比方說車窗玻璃電動升降機的固定點,如果存在過大的誤差,勢必會影響車窗的緊密性與升降順暢度,難保不會漏水,當然也會影響壽命。又好比車門的固定鎖點,如果存在過大的誤差,就會產生漏水問題,對於外界噪音的隔絕能力也會下降。

Toyota國瑞汽車如何克服「降低公差」這個難題?答案就是建構全新生產線,專門製造新一代TNGA技術平台車款如Altis與Corolla Cross,使用最精良的KAWASAKI機械手臂與相關自動化機具,完全比照日本原廠所要求的規格辦理,當然還包括標準製程、品管與檢測設備,新生產線「一次」就花了60億台幣以上!遠超過福特六和的5年40億預算。

福特六和的手骨顯然沒有這麼粗,當然二者的銷售量有一段差距,後者的錢不能用灑的,況且「六和機械」本身就有研發機械手臂與各類自動機具的能力,相關設備怎麼可能給外人賺?但這不代表Ford或其它國產車廠在品質方面必須做出妥協,姑且不論六和機械與KAWASAKI的機械手臂何者比較厲害,重點在於Ford原廠對於品管與公差控制自有一套方法。

首先,福特六和於生產線上大量使用電子眼、雷射等測量儀器,和泰汽車的生產線也是如此,可以隨時監控車體生產線上每一個流程的品質,並且大量使用「打膠條」的方式強化車體的氣密性,同時杜絕鈑件縫隙造成漏水的問題,同時提升防鏽能力以及車體隔音品質。「打膠條」稱不上科技也不稀奇,但福特六和為了達到最佳效果,大量使用機械手臂自動化打膠程序,並加上電子眼監測,確保打膠厚度並杜絕斷膠危機。沒錯,斷膠或薄膠都會導致漏水與噪音問題,看似簡單的工序,福特六和卻特別慎重,因此Kuga與Focus為何可以做到優異的坐艙寧靜度表現,讀者應該不難體會。

再者,福特六和為了降低公差問題,鈑件開孔與植螺絲釘等動作,並非完全按照車輛規格、設定好機械手臂程式、接著就是一連串「盲目」、「射後不理」的開孔與植釘。為了彌補鈑件變形或焊接公差,在開孔與植釘之前,電腦會先透過雷射檢測,先確定車體實際成形尺碼後,再決定最佳開孔與植釘位置,簡單來說就是:車體成形後,還會進行公差補償、固定點微調,確保整車組裝品質無虞。

這聽起來好神啊!但說穿了,這就是「自動化+數位化+數據分析」的成效,錢要花在刀口上,否則豈不枉費昂貴的檢測設備?如果只是「光檢測不修正」好似出一張嘴,除了作秀以外毫無意義!然而又要如何驗證以上所言使否屬實?那就要觀察福特六和近期車款有沒有鈑件或燈組邊緣大小縫的問題,隔音品質是否參差不齊,有沒有「買新車送雨衣」的漏水疑慮...

相關新聞推薦

RELATED ARTICLES品牌相關文章

RELATED ARTICLES-

全球首發在台灣!《Ford Territory Hybrid》蒼穹藍 接單價101.9萬元 四缸1.5T爽榨245匹 平均油耗20.0km/L

-

美國跑車市場最熱賣的車款依舊是野馬

-

中美合作!《Ford》擬攜手《吉利》重塑歐洲版圖

-

Ford如何在電動車競爭中存活?!執行長:依靠中國電池技術

-

Ford Mustang Dark Horse SC 到底定位在哪?售價會不會直接對準歐系超跑?

-

全台首輛!Ford Tourneo Custom化身3輪椅福祉車上路 福特六和實踐在地關懷與無障礙移動承諾

-

2025年5月購車資訊|Ford Kuga趁勝追擊 溫莎曜影版最終加碼 入門車贈2萬購車金

-

Ford全新彰化展示中心暨專業服務廠盛大開幕 在地服務再升級