顛覆傳統流水生產線《Porsche Taycan》碳中和 零衝擊 智慧工廠

▲在特殊光線下,檢測人員可以輕易發覺鈑件表面瑕疵與縫隙公差,就是俗稱的「大小縫」。

Porsche Taycan不僅是一輛電動車,更以保護環境為己任,為品牌奠定永續發展的新傳統。Taycan於德國斯圖加特(Stuttgart)祖文豪森(Zuffenhausen)工廠打造,製程達「完全碳中和」,無庸置疑Taycan是一款非比尋常的純電跑車,為品牌開啟嶄新篇章。

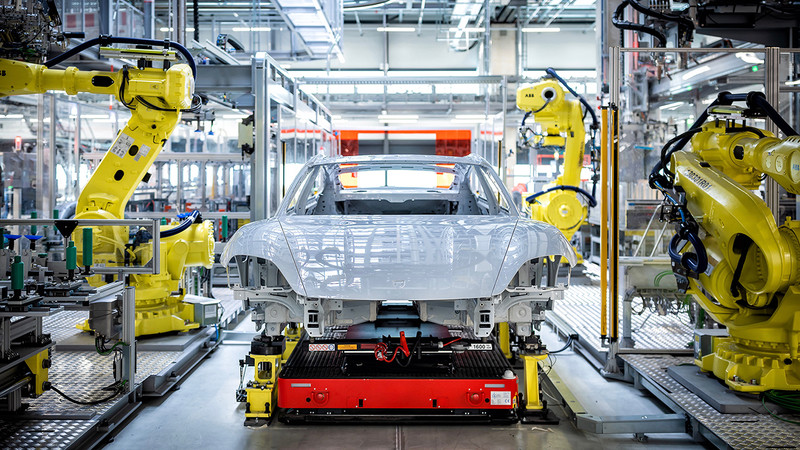

▲「流水式+混線生產」汽車工廠是目前的主流,但是一輛車如有遐思,問題排除過程中,在產線上所有車輛生產進度都會被耽誤,所以為了生產效率,如果是小問題,品管通常都會選擇睜一隻眼、閉一隻眼。但是Porsche Taycan不能接受這樣的事實,因此推動了新一代智慧型工廠,生產過程有問題的車輛可以單獨抽出進行故障排除。

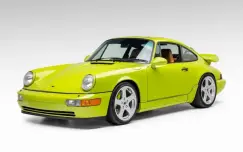

▲昔日,烤漆是汽車生產過程中污染最高的一環,講究環保、碳中和、零衝擊其實沒有這麼簡單。

Taycan工廠:以零衝擊為目標

保時捷自2014年以來,已減少超過75%汽車製造相關的二氧化碳排放量,其中能源消耗減少30%,水資源消耗減少20%,溶劑使用量更減少三分之一。保時捷董事會專責生產和物流委員Albrecht Reimold表示:永續發展是許多要素的總和,位於祖文豪森區(Zuffenhausen)的工廠,從一開始就以碳中和為前提打造Taycan,不過,Porsche的最終目標仍是避免任何可能造成的影響,達成零環境衝擊。

新一代工廠共有十二個核心行動領域:從環境管理到生態參數保護,追求資源與能源效能,污染物管理,保護土壤和生物多樣性,以集結運輸量建立「綠色物流」,抵消基礎設施的負擔,Taycan的生產從頭開始便著眼綠色未來。

此外,保時捷更推出Porsche Impact碳中和計畫,讓客戶可以根據車款、里程數等來推算二氧化碳足跡,並透過捐款回饋與環境、生態相關的全球性認證保護計畫,台灣也於今年9月上線,因此台灣Taycan車主也能透過此計畫補償二氧化碳排放。

▲▲每一輛生產中的Taycan,都是用電動無人載具推到固定位置進行組裝,所有流程全部數位化,任何瑕疵可以輕易察覺,而且容易達成24小時不停工生產,車主甚至可以透過網路欣賞愛車的生產過程,關鍵只是原廠給不給看而已!

汽車製造商的先驅

Taycan於新一代工廠中的生產模式名為「保時捷生產4.0」,其遵循三個原則:智慧生產、簡潔生產、綠能生產。 「智慧生產」代表著靈活,作為全球第一家使用無人駕駛智慧運輸系統組裝的汽車製造商,保時捷透過實時定位佈建生產網絡。另一方面,「簡潔生產」意指能最大程度地減少浪費和人力,且提高效率的出色生產線設計。第三項原則「綠能生產」則遵循「零衝擊工廠」的願景,實現環境友好。

儘管工廠採用數位化輔助系統,「員工」仍然是保時捷關注的重點。人機協作和人工智能決策系統自動提醒員工設備細節和工作步驟等資訊,大大減輕了他們的日常工作。具吸引力的工作環境不僅能提高員工的潛力和創造力,從而也成就保時捷引以為傲的典型性能與高品質,Taycan正逐步實現碳中和及零環境足跡的終極目標。

▲歐洲車廠比較重視綠色工廠,此乃日、美、韓系車目前所缺乏之處,但「電池」問題呢?之後再來分析。